Пляшка з-під води – у ролі несної конструкції? Інженери Массачусетського технологічного інституту показали, що це не фантастика. Вони надрукували конструкційні ферми для підлоги з переробленого пластику та випробували їх за будівельними нормами.

Як усе починалося: від дефіциту житла до сміливої ідеї

Ще до нинішнього експерименту дослідники MIT попереджали: світ стрімко наближається до дефіциту житла, а традиційні матеріали, зокрема деревина, мають екологічну ціну. У 2019 році в межах Laboratory for Manufacturing and Productivity було створено групу MIT HAUS, яка взяла курс на будівництво з перероблених полімерів за допомогою великоформатного адитивного виробництва. На ринку вже тестують друк будинків із бетону чи глини, але ці підходи мають суттєвий вуглецевий слід і здебільшого обмежуються стінами. Команда MIT HAUS пішла далі – до структурної “начинки” оселі: паль, підлогових і дахових ферм, стояків стін, косоурів сходів та балок. Їхня довгострокова мета – задіяти “брудний” пластик, який не потребує попереднього миття, у повноцінних будівельних елементах.

Ключова подія: 3D-друк ферм і випробування на міцність

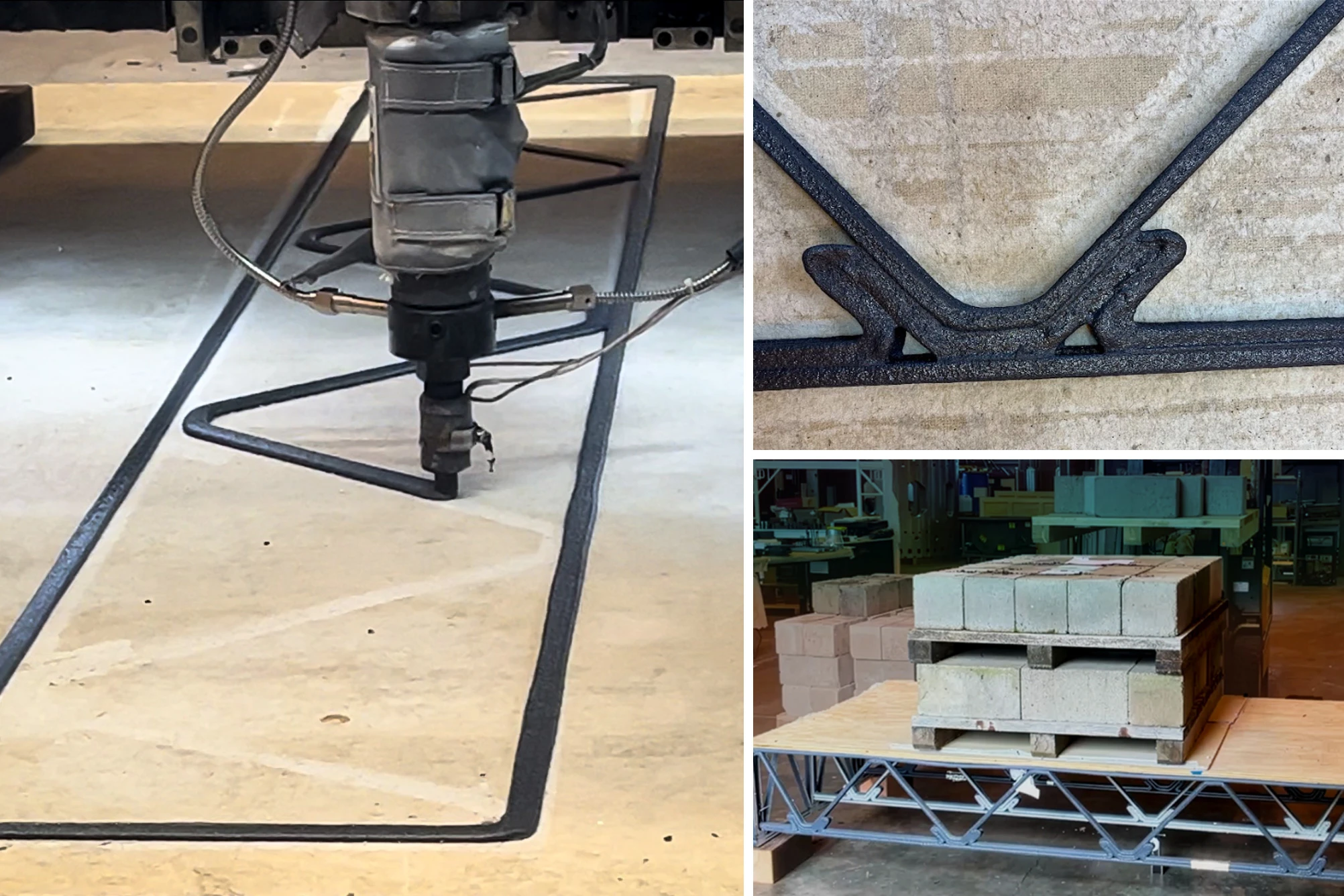

У новому дослідженні інженери представили дизайн підлогової ферми з переробленого пластику з високим співвідношенням жорсткості до ваги. Спершу вони промоделювали кілька варіантів і обрали схему, близьку до класичної “драбини” з діагональними трикутними вставками, підсилену на вузлах. Далі команда надрукувала чотири ферми довжиною 8 футів, висотою 1 фут і товщиною близько 1 дюйма на промисловому принтері MIT’s Bates Research and Engineering Center, що працює зі швидкістю до 80 фунтів матеріалу на годину. Сировиною слугували гранули рецикльованого PET зі скловолокном від аерокосмічної компанії – такий композит підвищує придатність до друку і довговічність. Ферми розмістили паралельно, закріпили листом фанери та зібрали каркас формату 4-на-8 футів для випробувань під навантаженням.

«Ми оцінили, що світові до 2050 року знадобиться близько одного мільярда нових домівок. Якби ми будували їх із деревини, довелося б вирубати еквівалент Амазонії тричі», – зазначає AJ Perez з MIT. «Наша мета – перетворювати “брудний” пластик на будівельні вироби для легших, довговічніших і стійкіших осель».

Реакція і перші висновки: стандарти дотримано, потенціал підтверджено

Зібрану конструкцію навантажували мішками з піском і бетоном, фіксуючи прогини. На рівні 300 фунтів система показала прогин, що відповідає стандартам HUD США щодо допустимих деформацій. Дослідники продовжили збільшувати вагу – лише при навантаженні понад 4 000 фунтів ферми дали тріщини та зім’ялися. За жорсткістю надруковані елементи відповідають чинним будівельним кодам у США, а кожна ферма важить близько 13 фунтів і друкується менш ніж за 13 хвилин – це легше і швидше, ніж у випадку порівнянних дерев’яних аналогів. У науковій спільноті на це дивляться як на переконливе підтвердження життєздатності підходу в структурних застосуваннях.

Що вже змінилося: практичні результати експерименту

Пілот продемонстрував, що 3D-друк з переробленого пластику може забезпечити несні елементи для житла, а не лише декоративні чи огороджувальні конструкції. Наразі ключовим завданням є зниження собівартості до рівня деревини і перехід від “крему” рециклінгу до насправді “брудних” потоків відходів. Тим часом команда паралельно відпрацьовує інші елементи каркаса, щоб скласти повну рамну систему для будинку скромних розмірів.

- Навантажувальна спроможність: каркас витримав послідовні випробування і зазнав руйнування лише після перевищення позначки понад 4 000 фунтів.

- Відповідність нормам: за показниками прогину на 300 фунтах конструкція пройшла ключові стандарти Департаменту житлового будівництва та міського розвитку США (HUD).

- Оперативність і вага: кожна ферма важить близько 13 фунтів і друкується приблизно за 13 хвилин на промисловому обладнанні.

Що далі: “брудний” пластик, мікрофабрики та масштабування

Наступний крок – довести можливість друку з по-справжньому “брудної” сировини, як-от використані пляшки з залишками рідини, і вивчити вплив домішок на якість виробів. Перспектива полягає у розгортанні мікрофабрик адитивного виробництва біля місць концентрації відходів – від стадіонів до центрів сортування – з подрібненням, грануляцією і миттєвим друком будівельних елементів. Такі частини легкі в логістиці – їх можна везти пікапом чи навіть мопедом туди, де житло потрібне найбільше. Дослідження виконано за підтримки фонду Gerstner Foundation, гранту Chandler Health of the Planet та компанії Cincinnati Incorporated. У перспективі, якщо буде досягнуто паритету вартості з деревиною, перероблений пластик може стати масштабною альтернативою у каркасному будівництві.

«Ми починаємо розуміти, як обробляти і друкувати справді “брудний” пластик. Наші питання прості: для чого придатний небажаний пластик і як використовувати його як є?» – підсумував AJ Perez.

Serg Kulyk is the most experienced member of our team and a graduate of the Kyiv University of Culture. As a private journalist, he has worked with many media outlets, developing his skills as an OSINT researcher. Using the latest technologies, Sergcreates deeply analytical materials, always relying on verified facts and truthful information.

uk

uk